Características de diseño estructural de los pernos de cuello cuadrado con cabeza de hongo Pernos de cuello cuadrado con cabeza de hongo de acero inoxi...

LEER MÁS

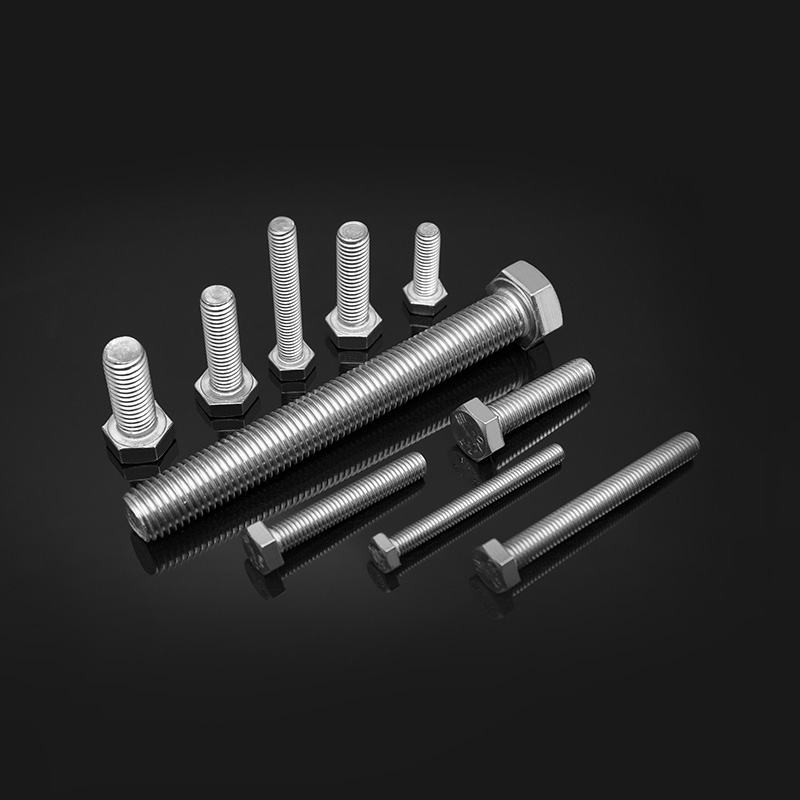

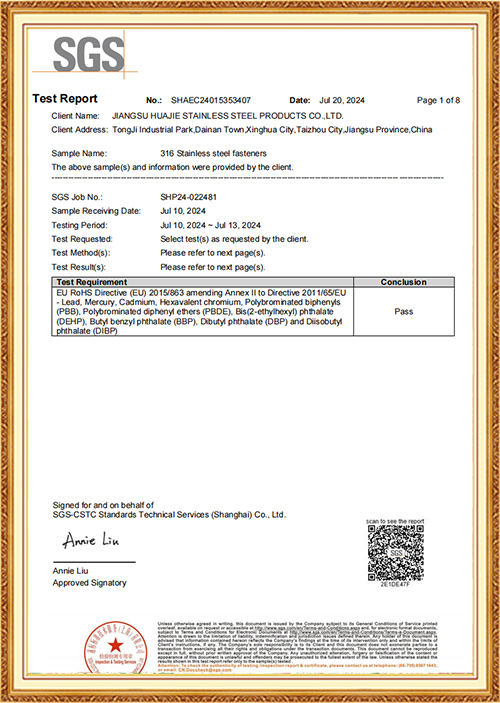

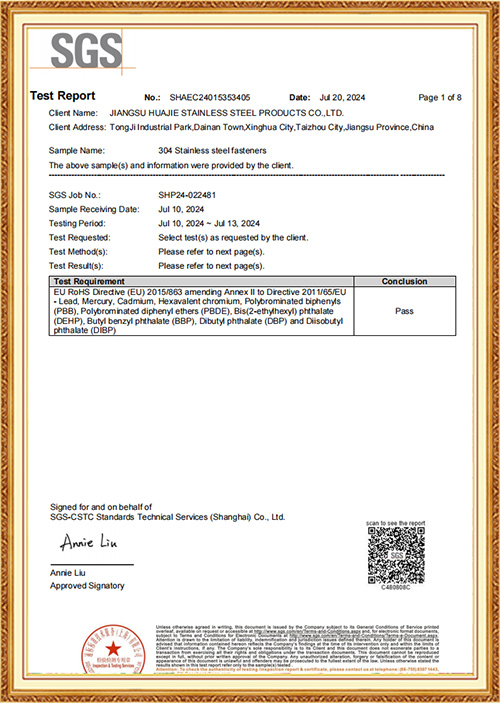

Nuestra empresa produce principalmente sujetadores de acero inoxidable. La empresa cuenta con equipos avanzados de producción y prueba nacionales y extranjeros, y los estándares de productos cubren los estándares GB/JIS/DIN/ANSI/ISO. El material incluye 201/304/316L, etc. Los productos se utilizan ampliamente en ferrocarriles de alta velocidad, energía nuclear, comunicaciones, nuevas energías, equipos mecánicos, petroquímicos, equipos militares, aeroespaciales y otros campos.

-

-

Introducción a la alta resistencia Tornillos de acero inoxidable Los tornillos de acero inoxidable de alta resistencia son sujetadores esenciales pa...

LEER MÁS -

comprensión Varillas roscadas de acero inoxidable Las varillas roscadas de acero inoxidable son sujetadores versátiles que se utilizan en una varied...

LEER MÁS -

Resistencia y durabilidad de Tornillos hexagonales Los tornillos de cabeza hueca hexagonal son ampliamente reconocidos en aplicaciones industriales ...

LEER MÁS

Comprensión de los materiales de los pernos: elección de la aleación adecuada para su resistencia, durabilidad y resistencia a la corrosión

Al seleccionar pernos para aplicaciones industriales o estructurales, una de las decisiones más críticas radica en elegir el material adecuado. El rendimiento, la seguridad y la vida útil de una conexión atornillada están estrechamente relacionados con la composición del material del perno. Esto es especialmente cierto en sectores como la construcción, la automoción, la marina y la fabricación de equipos pesados, donde los entornos hostiles y las cargas exigentes hacen que la elección del material no sea una cuestión trivial. El material incorrecto puede provocar fallas prematuras, problemas de corrosión o ineficiencias en el rendimiento que resultan en costosos tiempos de inactividad.

Entre las muchas opciones disponibles, pernos de acero inoxidable se han ganado una sólida reputación por su equilibrio de fuerza, resistencia a la corrosión y longevidad. A diferencia de los pernos de acero al carbono, que a menudo requieren revestimientos protectores, los pernos de acero inoxidable ofrecen una resistencia inherente a la oxidación y la exposición química debido a su contenido de cromo. Los grados como 304 y 316 se utilizan ampliamente, siendo este último el preferido en entornos más corrosivos, como entornos costeros o de procesamiento químico. Esto hace que los pernos de acero inoxidable sean la opción ideal para obtener confiabilidad a largo plazo sin mantenimiento frecuente.

Sin embargo, no todas las aplicaciones requieren acero inoxidable. En aplicaciones estructurales de alta tensión, los pernos de acero aleado pueden proporcionar una mejor resistencia a la tracción y capacidad de carga. Estos pernos están tratados térmicamente para lograr máxima dureza y resistencia a la fatiga, lo que los hace adecuados para uniones atornilladas sujetas a cargas dinámicas. Dicho esto, los pernos de aleación generalmente carecen de la resistencia a la corrosión de las variantes de acero inoxidable y a menudo requieren tratamientos superficiales como galvanizado o galvanizado para cumplir con las demandas ambientales. La decisión no se trata simplemente de rendimiento, sino también de cuánta protección proporciona el material en sí y el entorno en el que se utilizará.

Comprender las ventajas y desventajas entre la resistencia del material y la resistencia a la corrosión es clave. Por ejemplo, si bien los sujetadores de acero inoxidable funcionan excelentemente en ambientes corrosivos, es posible que no igualen la resistencia mecánica de ciertos pernos de aleación endurecidos utilizados en construcciones pesadas. Esto ha llevado a los ingenieros a evaluar cuidadosamente no solo las especificaciones mecánicas de un perno, sino también el costo total de propiedad, considerando posibles reemplazos, ciclos de inspección y entornos de instalación. El material seleccionado a menudo afecta la filosofía de diseño general de la estructura, especialmente en instalaciones de misión crítica.

Otra consideración importante es la tolerancia a la temperatura. Pernos de acero inoxidable pueden soportar amplios rangos térmicos sin una pérdida significativa de rendimiento, lo que los hace ideales para aplicaciones que involucran calor o cambios rápidos de temperatura, como en plantas de energía o componentes de motores. Por otro lado, en aplicaciones de temperaturas extremadamente altas, pueden ser necesarias aleaciones especiales como Inconel o aceros inoxidables dúplex para garantizar la integridad estructural a lo largo del tiempo. Esta comprensión matizada del rendimiento de la aleación es esencial cuando se trabaja con clientes de todos los sectores con diferentes requisitos ambientales y técnicos.

Como fabricantes y proveedores, hemos trabajado con innumerables clientes que enfrentan estas decisiones y, a menudo, nuestra función es guiar la selección correcta del material desde una perspectiva tanto de ingeniería como de adquisiciones. Elegir entre diferentes materiales de pernos no se trata solo de funcionalidad inmediata: se trata de rendimiento durante el ciclo de vida, disponibilidad y compatibilidad a largo plazo con otros materiales. Desde el suministro de pernos de acero inoxidable estándar hasta el desarrollo de soluciones de fijación personalizadas, nos centramos en la integridad del material que se alinea con el uso en el mundo real, no solo con las condiciones del laboratorio.

Para los compradores, ingenieros o equipos de adquisiciones, la conclusión es la siguiente: nunca subestime el papel de los materiales de los pernos en el éxito de su proyecto. Una elección de material bien informada puede prolongar drásticamente la vida útil de sus ensamblajes, reducir los costos de mantenimiento y mejorar la seguridad operativa. Ya sea que esté buscando pernos de acero inoxidable para un proyecto marino o explorando sujetadores de alta resistencia para uso industrial, elegir la aleación adecuada no es solo una elección técnica: es una inversión estratégica.